![]()

VENTA DE MATERIAL

FIBRA DE VIDRIO Y RESINAS

Hoy día los composites, especialmente la variedad de poliéster reforzado con fibra de vidrio , han conquistado grandes áreas de la industria: aviones, coches, motos, barcos, remolques, infinidad de materiales deportivos, estuches para instrumentos musicales... Las resinas reforzadas son también muy comunes entre los aficionados a las maquetas.

Las soberbias características de este material son un estímulo para buscar aplicaciones en el terreno del bricolaje. El propio nombre del PRFV nos invita a sondear sus aptitudes como refuerzo en muebles antiguos o dañados.

![]()

FIBRA DE VIDRIO

![]()

Para construir las piezas en Fibra de vidrio, previamente, se tiene que tener una pieza original, o "MODELO" de la que se sacará un molde y en este caso como se hace por lo general, se prepara una estructura o "esqueleto" de madera, (como las cuadernas de los cascos de los barcos), el cual se forra, ya sea con madera, espuma, lámina o malla metálica generalmente usada en la gran mayoría de los casos, se cubre con diversos materiales como "fibra de vidrio y resinas epóxicas", se emplastece y se pinta para darle el acabado que servirá para que el molde de Fibra de Vidrio no se adhiera a la superficie y pueda ser fácil de desmoldar. En la mayoría de los casos, por las formas de la pieza, el molde deberá tener varias piezas o "dados", para que de ésta forma pueda desmoldarse sin "engancharse al modelo original".

Puede ser de una carrocería de automóvil de lámina o incluso, de piezas también hechas de fibra de vidrio como lanchas, botes y otros materiales, como madera, pasta, silicón etc., etc.

PUEDES HACER:

COFRES DE CARROS

CASAS PARA PERROS

CABEZAS PARA BASUREROS

TINACOS CON AGUA

TODO TIPO DE REPARACIONES

ETC.

![]()

RESINAS

![]()

La resina es un material sumamente ligero y a la vez nos ofrece una gran resistencia. Es cómoda a la hora de trabajar con ella y tiene como principal ventaja que se necesita retocar menos que la escayola, porque los moldes salen más perfectos.

![]()

PRIMEROS PASOS PARA TRABAJAR LA RESINA

Y, siguiendo el prudente consejo de hacer los experimentos con gaseosa, vamos a probar con lo más humilde: un trozo de cartón.

El conjunto de los materiales y productos que utilizaremos: la resina, el catalizador, la manta de fibra de vidrio, los guantes y la gafas de seguridad, las tijeras para recortar el tejido, el frasco de vidrio para efectuar la mezcla y el pincel para aplicar la resina.

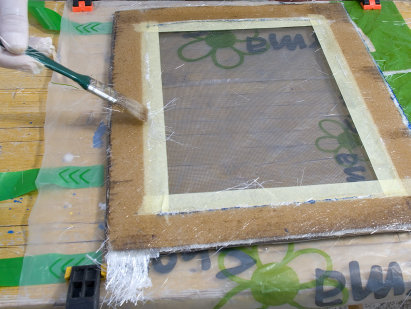

Vamos a robustecer un simple marco de cartón, que nos sirvió para fabricar una sencilla mosquitera de emergencia. La colocamos sobre la manta de fibra de vidrio, para marcar y recortar las cuatro bandas rectangulares que irán impregnadas de resina.

Protegemos el perímetro interior de la malla con cinta de carrocero, y cortamos la manta de fibra.

Presentamos las tiras en el marco, para comprobar que se ajustan bien a la superficie.

Efectuamos la mezcla de resina y catalizador según las instrucciones del fabricante. El líquido se bate muy bien con un palo de bombón helado.

Después de humedecer el soporte de cartón, colocamos las tiras de fibra de vidrio, y las impregnamos con toques verticales del pincel. Durante toda la operación llevaremos guantes y gafas de seguridad, trabajando preferiblemente en un lugar ventilado. La mascarilla específica es obligatoria también si trabajamos en el interior.

La manta de fibra está ya completamente empapada. Ahora repasamos con el pincel para eliminar las burbujas de aire, que causarán debilidades y problemas una vez haya secado el ‘sandwich’ de poliéster. Nótese que hemos protegido la mesa de trabajo con una sencilla bolsa de plástico, sujeta a la mesa con unas pinzas para evitar que el viento nos incomode.

Seguimos a la caza y captura de burbujas. En las superficies grandes se emplean para este fin rodillos metálicos, de cómodo manejo. El mercado ofrece dos tipos de fibra de vidrio: el tejido y la manta. Para nuestro marco hemos decidido emplear la manta, cuya estructura aglomerada ofrece solidez en cualquier ángulo de tracción.

Ahora recortaremos los flecos sobrantes y quitaremos la cinta de carrocero. Sólo falta respetar el tiempo de secado, que los profesionales del sector denominan ‘curado’, y normalmente será al menos de 24 horas. De esta manera tan sencilla, añadiendo muy poco peso a la estructura, hemos fortalecido el objeto hasta unos limites asombrosos

![]()